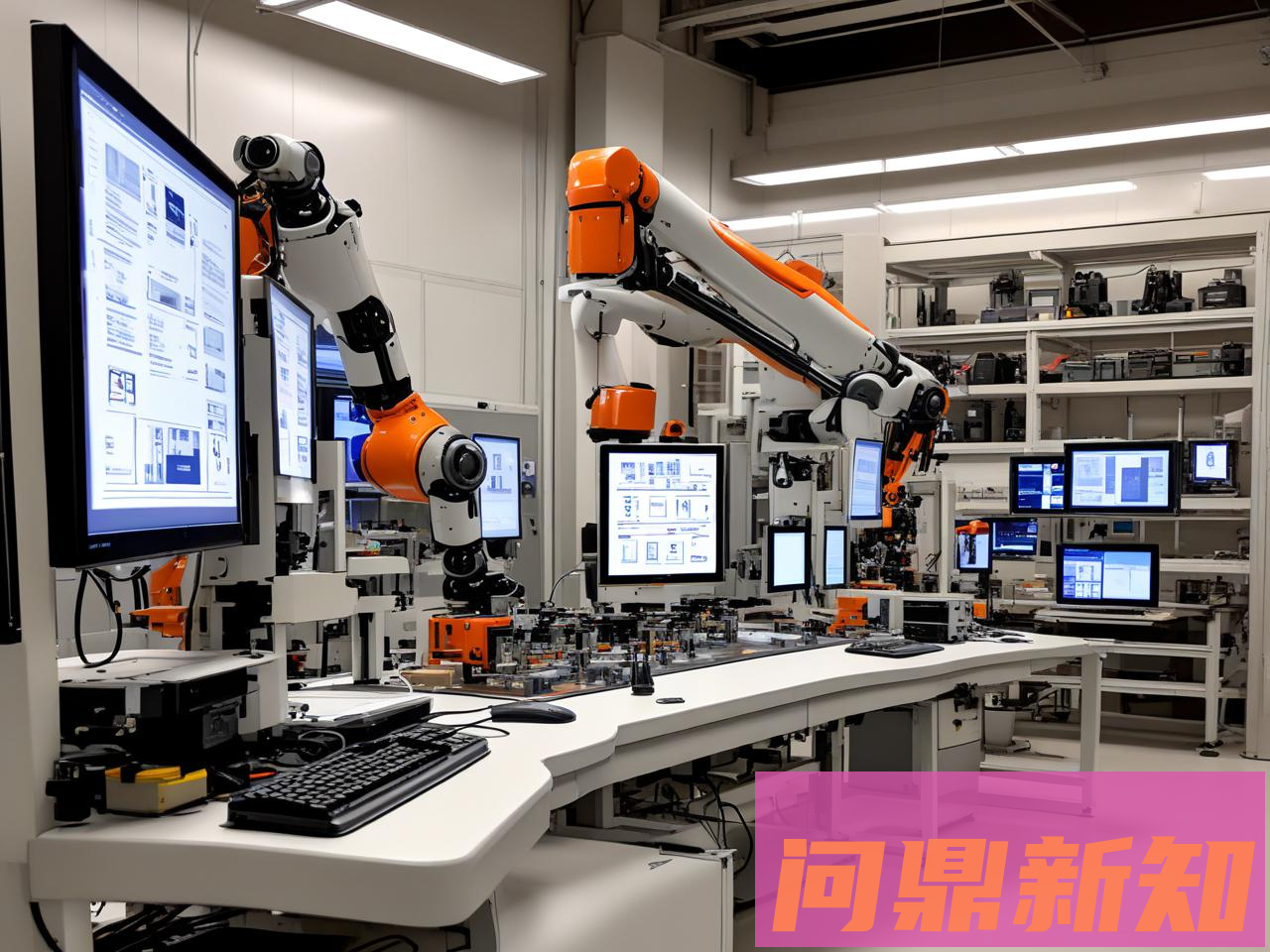

智能制造趋势:从柔性产线到自优化工厂(2025制造升级工程卡)

1|趋势不背诵,落到“可执行五件套”

柔性:模块化工位+可快速换型(治具/参数/程序3件套)。

可视:分钟级产线数据(OEE/良率/节拍/停机)上墙。

智能:AI视觉/异常检测/排程建议,人审后生效。

互联:PLC/机器人/工控机→OPC UA/MQTT汇聚到制造数据中台。

自优化:APC/APS+闭环规则(质量→工艺→参数回写)。

口令:先打“数据-标准-安全”地基,再谈AI。

2|工厂成熟度阶梯(L0→L4)

| 级别 | 关键词 | 标配能力 | 产出 |

|---|---|---|---|

| L0 看板化 | 透明 | OEE/良率/停机编码标准 | 找到浪费 |

| L1 互联化 | 接入 | 设备联网、条码/RFID、WIP追溯 | 真数据 |

| L2 柔性化 | 快换 | SOP数字化、程式/配方一键切换 | 小批多变 |

| L3 智能化 | 辅助 | AI视觉/预测维保/APS建议排程 | 少停机 |

| L4 自优化 | 闭环 | 质量-工艺-设备参数闭环、能耗优化 | 稳收益 |

3|高ROI 场景清单(先做“短平快”)

AI视觉质检:外观/装配OK-NG/缺陷分类(替代漏检与主观差异)

预测性维护:主轴/轴承/泵/风机的振动+温度+电流多源诊断

快速换型:工装治具标准化、参数/配方一键下发、首件确认电子签

APS/排程建议:多品种小批→瓶颈优先+换型成本约束

全程追溯:条码/RFID+工序采集→批次/序列化查询

能耗看板/优化:班/线/设备分解,峰谷策略与待机降耗

AGV/AMR 拉动:物料超市→工位按节拍补料,减少徘徊

4|立项打分表(100分,≥70立项)

| 维度 | 权重 | 说明 | 分 |

|---|---|---|---|

| 价值 | 30 | 良率↑、停机↓、换型时长↓、人效↑ | /30 |

| 数据可得 | 20 | 传感/相机/PLC信号可取、样本可标注 | /20 |

| 技术成熟 | 15 | 方案已有成功范例/可复用 | /15 |

| 周期 | 10 | ≤8周MVP | /10 |

| 变更成本 | 10 | 不大改线,治具/参数级改造 | /10 |

| 风险与安全 | 15 | OT安全/人机安全/合规可控 | /15 |

| 总分 | 100 | ≥70开做 | /100 |

5|“柔性单元”MVP(一张图搞定)

对象:选择一条瓶颈工序(如压装/点胶/外观检/包装)。

组成:

设备:标准控制(PLC/机器人)支持OPC UA;

治具:快换+防错(Poka-Yoke);

采集:相机/传感器→边缘计算盒(时序/图像)→MQTT入库;

软件:工艺参数库(配方)+SOP/作业指导电子化;

看板:节拍/良率/停机码、首件/巡检提醒;

安全:光栅/急停/机械限位;OT隔离网段。

主数据:物料/产品/工序/资源(ISA-95),停机码统一字典。

时间戳与追溯:序列号(SN)/批次(Lot)全程工序-工位-人员-设备绑定。

接口:PLC/机器人→OPC UA;设备无接口→串口/干接点采集;系统间API/消息总线。

质量口径:一次良率/直通率/FPY定义固定;检验规则版本化。

安全:最小权限、白名单通信、日志留存;人机安全按ISO 13849/10218思想落实(参考执行,不替代认证)。

扫工单→系统推送配方与工装清单

治具到位→防错定位确认(限位/传感)

一键下发参数(温度/扭矩/速度/时间)

首件→电子签核(图像/数据留档)

批量放行→节拍监控

结束→设备复位/工装回库/异常登记

设备清单→关键部件→传感器布点

采集频率/阈值→异常编码

模型训练:正常样本+少量故障样本/模拟故障

告警→工单自动生成→标准检查表

复盘:误报Top、维护时长、停机减少量

选瓶颈工序1个;跑第4节打分表

梳理工艺→设备→数据→质量口径;确认接口与安全边界

立换型SOP与停机码字典;搭轻量数据采集与看板

快换治具/参数下发上线;首件电子签生效

AI视觉/或预测维保任选其一并灰度(人工复核)

看板跑满一周:节拍/良率/停机Top5 → 当周小改

APS建议→班/日产能与在制平衡;

追溯到序列级(SN→工艺→缺陷→返修)

形成《柔性单元蓝本v1》:标准治具/接口/参数表→复制到第二工序

效率:节拍≥+10–20%、换型时间≥-30–50%

质量:一次良率≥+1–3pp、漏检率**<0.5%**

设备:计划外停机时长**-20–30%、保养按期率>95%**

成本:单位能耗**-5–10%、在制库存周转+10–20%**

分区分域:OT网与IT网隔离,单向网闸/代理;

账户与审计:产线账户分权,程序下发留痕;

固件/补丁:停线窗口集中打补丁,回滚计划必备;

变更管理:参数/程式/工艺变更双人复核+试产确认;

备份:PLC/机器人程序、配方、工艺参数离线备份双份。

设备/PLC/机器人OPC UA/标准接口支持?

快换治具与参数一键下发如何实现(兼容多机型吗)?

AI视觉:光源/相机/镜头/部署一体化与再训练流程?

预测维保:传感器布点、算法与可解释性报告?

追溯:SN/Lot—工序—人员—设备—缺陷能否1秒内查回?

APS:约束建模(换型成本/产能/交期/物料)方法?

停机码标准与OEE计算口径是否可配置?

离线可用与断点续传(网络抖动时)?

边缘计算规格与冗余?

安全:最小权限、白名单、日志、合规方案?

二开能力:API/SDK/脚本语言?

实施周期与案例:同业/同工艺成功样例?

SLA:响应/修复/现场支持;

总拥有成本:软硬件、训练/标注、运维、升级;

退出机制:数据与模型可否导出/自持?

一上来大改造→ 先做单元MVP,跑赢再复制。

只买相机不改治具→ 光照/定位不稳=白搭;治具先行。

数据采来了用不上→ 先定停机码/质量口径,再接数据。

AI替人拍板→人审闭环,留下依据与责任。

APS“玄学排程”→ 有约束才有解;每周对齐瓶颈资源/换型成本。

OT安全忽视→ 分区分域+备份+回滚,无日志不上线。

切换:产品切换=刷单号→下发配方→治具到位→相机位姿校准→首件放行。

6|数据与标准(少但硬)

7|关键SOP(可直接抄)

A|快速换型SOP

B|预测性维护SOP

C|AI视觉上线SOP

数据采集→标注规范→小样本先训→线上A/B(人工复核)→阈值与光源/治具迭代→每周再训与漂移监控

8|7/28/90 天路线图

D1–D7(盘点与封面)

Week 2–4(柔性单元MVP)

Day 90(闭环与复制)

9|指标与算账(验收看这四类)

每周异常Top10复盘:缺陷、停机、换型拖延、AGV缺料。

10|OT/IT 安全与合规(红线)

11|RFP 十五问(问供应商/集成商)

12|常见坑与修正

13|两张随身卡(可截图)

A|柔性换型三件套

复制编辑标准治具(定位+防错) 参数配方库(版本化,按物料/工艺) 首件电子签核(图片+数据留档)

B|质量-工艺闭环口令

css复制编辑缺陷Top3 → 追根到工序/治具/人 → 出改进实验(参数/光源/刀具) → 小批A/B试产 → 良率上墙 → 稳定3周后固化为配方vX.X

一句话结论

制造升级别追“新词云”,要把柔性+可视+智能+互联+自优化变成可复制的单元蓝本:治具标准化、参数下发、数据上墙、人审闭环、安全分区。按本工程卡的7/28/90路线推进,你能从“试点效果好”走到产线可复制、收益可度量的稳定状态。

相关推荐

-

全网热搜

全网热搜

环保家装材料指南:低VOC、甲醛控制与施工要点(2025 家装环保工程卡)

1|环保家装三原则(先立规矩)源头减量:少做造型/少封闭腔体/少用复合饰面,能保留原墙就不再包。选材分级:板材/涂料/胶粘剂/地材,统一按低释放等级与权威认证筛选。工序控排:湿作业先干透再封闭;先通风→再净化,别反着来。2|材料优先级矩阵(按“释放强...

2025年08月12日 75 -

热门资讯

热门资讯

智能厨电怎么配?一人食到三口之家,动线×菜单的一次到位方案(2025厨房工程卡)

1|先画动线,再买机器(30秒决策)动线:取(冰箱)→洗(水槽)→切(台面)→热(灶/锅/烤)→装盘→洗(洗碗)三角距离:冰箱–水槽–灶台三边合计 4–7米最顺手;切配区至少60cm净台面。插座:切配区2–3个 10A;蒸/烤/洗/洗碗独立 16A/...

2025年08月12日 32 -

热门资讯

热门资讯

极简家居收纳:从动线到容器的一次到位清单(2025家务工程卡)

1|三步总流程(先动线,后容器,最后美化)画动线:在户型草图上标 8 条高频路线:进门→鞋/包、客厅→遥控/充电、厨房→备料/热区/冷区、卧室→更衣/睡眠、卫浴→洗护/清洁、阳台→洗晒、儿童→玩具/学习、杂物→工具/备品。做配额:每条动线选最近的 1...

2025年08月12日 32 -

热门资讯

热门资讯

5G智能设备怎么选?频段/天线/聚合与套餐策略一文搞定(非厂商评测版)

1|三问定向(先定场景再看参数)用途:手机|移动热点/MiFi|家庭/办公室CPE|工业网关/相机回传网络要求:高吞吐(下载/上行)|低时延|稳连接(多天不掉)位置/运营商:室内/室外、楼层与朝向、你常用的运营商与频段口令:场景→指标→频段/天线→其...

2025年08月12日 46 -

热门资讯

热门资讯

可穿戴健康设备怎么选?参数打分表+校准SOP+“数据→行动”对照卡(2025)

风格:实验室笔记|打分表|红黄绿灯(直接能用)说明:手环/手表/戒指/体脂秤等不是医疗器械;心悸、胸痛、异常读数请及时就医。1|先选类型(一句话定位)类别最强场景准确性该不该买手环计步/睡眠/入门心率★★☆预算有限、只要基础功能运动手表跑步/骑行/多...

2025年08月12日 32 -

全网热搜

全网热搜

公务员考试怎么备考?笔试+申论+面试高效时间表(2025作战卡)

适用:国省考/事业单位笔试+面试备考者目标:7天搭好系统,28天稳定提分,90天进面/上岸率提升风格:指令式|卡片体|少废话,直接执行1|全局路径(先搭骨架)科目权重:行测(言语/逻辑/数量/资料/常识)+申论(阅读—概括—对策—作文)周节律:5练+...

2025年08月12日 30 -

全网热搜

全网热搜

AI 辅导平台怎么选?2025对比标准、避坑清单与7/28天见效法

关键词:AI辅导平台哪个好、选型标准、学习提升、作业批改、隐私与价格适用:中学/大学生与家长、学科老师、培训机构目标:7天跑通试用,28天验证提分与效率,90天稳定闭环1|先定“用它来干嘛”(3种主目标)解题与纠错:拍题/口述题→分步提示而非直接答案...

2025年08月12日 33 -

热门资讯

热门资讯

家用理疗仪推荐与使用SOP(2025):止痛、放松、恢复的“低风险组合拳”

适用:久坐/伏案、轻度肌筋膜紧张、慢性劳损、运动后恢复目标:7天把疼痛从“刺/胀/紧”拉回可控,28天形成“理疗+拉伸+力量”的稳定闭环重要声明:以下内容为一般性健康建议,不等于医疗诊断或处方;持续/加重疼痛、夜间痛醒、放射痛/麻木、外伤后急痛等请先...

2025年08月12日 30 -

全网热搜

全网热搜

家用美容仪趋势分析(2025):机制、证据等级与安全使用SOP

适用:想用家用设备做“温和、可持续”皮肤管理的人目标:辨别哪些真的有效且安全,给出28天上手方案与选购清单1|家用美容仪的三大价值与一条底线价值:①提升护肤吸收与短期肤感;②温和改善细纹/松弛/痘肌;③建立可持续自我护理习惯。底线:家用≠院线≠医疗。...

2025年08月12日 44 -

有问必答

有问必答

精准营养搭配指南(2025):按“人群×目标×场景”的可执行食谱

目标:7 天把饮食稳定可执行,28 天看到体成分/精力/睡眠的可见改善适用:减脂/增肌/维持体重、素食/杂食、久坐上班族与经常训练人群1|三步定盘:别先算卡路里,先把结构做对A. 盘法(每餐)½ 蔬菜与全水果(不少于两种颜色)¼ 优质蛋白(鱼/禽/蛋...

2025年08月12日 41

上一篇

上一篇